ورق سیاه یا ورق گرم چیست؟

از اواسط قرن بیستم تبدیل اکسیژن به ویژه فرایند Link-Donowitz توسط لنس اکسیژن ، تولید فولاد با کیفیت بالا را با قیمت رقابتی ممکن ساخت این موضوع در اوایل قرن حاضر قابل قبول بود. تولید فولاد، که به عنوان پایه ای برای تولید انبوه ابزار، ماشین آلات، محصولات صنعتی، خانگی و کشتی سازی عمل می کند. اکنون برای سنجش سلامت اقتصادی یک کشور استفاده می شود.

ترانزیت به ویژه از طریق دریا، تجارت بین المللی مواد خام ( سنگ آهن، زغال سنگ، نفت کوره، قراضه و مواد افزودنی) را سود آور کرده است.

مناطق ساحلی کشورهای بزرگ صنعتی مواد خام را از کشورهای صادر کننده دریافت می کنند. که می توانند نیازهای فعلی مواد با عیار بالا را از طریق ذوب بزرگ و کارخانه های فولادی برآورده کنند.

اکسیژن از سنگ معدن آهن برای تولید آهن اسفنجی حذف می شود. هر آهن باقی مانده را می توان با یک ماده آهنی جایگزین کرد به خصوص سنگ معدن خوب این ماده نسبت به فولاد فرآوری نشده شکل پذیرتر و کارآمدتر است و کار با آن را در مراحل بعدی پردازش ساده تر می کند.

فولاد از آهن، کربن و چند عنصر شیمیایی دیگر تشکیل شده است. حداکثر میزان کربن بر اساس وزن این آلیاژ 2 درصد است.

دو ویژگی مهم این آلیاژ استحکام کششی بالا و قیمت پایین آن است. این رایج ترین ماده است که برای زیرساخت استفاده می شود. همچنین در تولید ابزارهای مربوط به ساخت و ساز استفاده می شود.

فولاد سیاه که معمولا به عنوان فولاد کربن سیاه شناخته می شود یک آلیاژ آهن و کربن با مقادیر کمی از فلزات دیگر است. اگرچه ممکن است آهن خالص را ذوب کرده و به شکل دلخواه در آوریم اما اغلب نرم است.

کربن را می توان به آهن خالص برای تقویت آن اضافه کرد و اکثر انواع فولاد کربنی دارای 1-2 درصد کربن هستند.

یک پوشش نازک از آهن که در دمای بالا اکسید می شود معمولا می تواند در طول فرایند فولاد سازی، فولاد سیاه تولید کند. این لایه از آهن اکسید شده در قسمت بیرونی فولاد تشکیل می شود.

به طور معمول آهن به سرعت با اکسیژن موجود در هوا واکنش می دهد. اکسید آهن تشکیل شده توسط این فرآیند معمولا به عنوان زنگ شناخته می شود.

در نتیجه ایجاد زنگ زدگی، برخی از قطعات آهن ممکن است خراب شوند. سطح آهن به طور معمول پوشش داده می شود تا از رشد زنگ سطح جلوگیری شود.

مزیت قابل توجه پوشش اکسید آهن سیاه این است که به فولاد سیاه ظرفیت طبیعی خود را برای مقاومت در برابر خوردگی می دهد.

لایه اکسید ممکن است به عنوان یک مانع عمل کند و از دسترسی اکسیژن به لایه آهن در زیر جلوگیری کند. از آنجایی که این لایه نازک اکسیدی در دمای بالا تشکیل می شود آهن نیازی به پوشش دهی ندارد. فولاد یک آلیاژ آهن است که حاوی مقدار کمی کربن است. محصولات فولادی بر اساس درصد کربنی که دارند در آلیاژهای متفاوتی هستند.

طبقات مختلف فولاد بر اساس محتوای کربن طبقه بندی می شوند.

آلیاژهای فولاد نورد گرم به گروه های کربن زیر طبقه بندی می شوند:

- فولاد کم کربن یا نرم حاوی 0.3 درصد یا کمتر کربن حجمی است.

- فولاد با کربن متوسط حاوی 0.3 تا 0.6 % کربن است.

- فولادهای پرکربن حاوی بیش از 0.6 درصد کربن هستند.

مقادیر کمی از مواد آلیاژی دیگر کروم، منگنز یا تنگستن نیز برای تولید گریدهای فولادی بیشتر اضافه می شود. گریدهای مختلف فولاد چندین ویژگی منحصر به فرد مانند استحکام کششی، شکل پذیری، چکش خواری، دوام و هدایت حرارتی و الکتریکی را ارائه می دهند.

ماده اولیه معمولا شمش یا تخته فولادی است. ابتدا آنها را بالاتر از دمای ذکر شده گرم می کنند. و با استفاده از ماشین آلات نورد است. نورد مداوم شکل نهایی مطلوب را می دهد یک ورق فلزی ( 3 میلی متر به بالا ) یا پروفیل

خواص فولاد نورد گرم

از آنجایی که تشکیل فلز در دماهای بالا و بدون تاخیر اضافی آسان است، تولید آن در مقادیر بیشتر از فولاد نورد سرد امکان پذیر است. این باعث می شود قیمت فولاد نورد گرم در بازار پایین تر بماند.

فولاد نورد گرم بهترین کیفیت را ندارد. در طول فرآیند سرد شدن کمی کوچک می شود. این باعث می شود فلز با تنش های داخلی مواجه شود. نتایج اندازه گیری های غیر یکنواخت و برخی اعوجاج ها هستند. تحمل ابعادی مواد می تواند بین 2.5% متفاوت باشد.

همچنین سطح دارای روکش فلسی است این نوعی اکسید است که در دماهای بالا تشکیل می شود که به مقیاس آسیاب معروف است. که به راحتی می توان محصولات نورد گرم را با لمس سطح به دلیل پرداخت ناهموار تشخیص داد اما همچنین فاقد لایه روغنی است. با میله های فولادی، گوشه های گرد هستند.

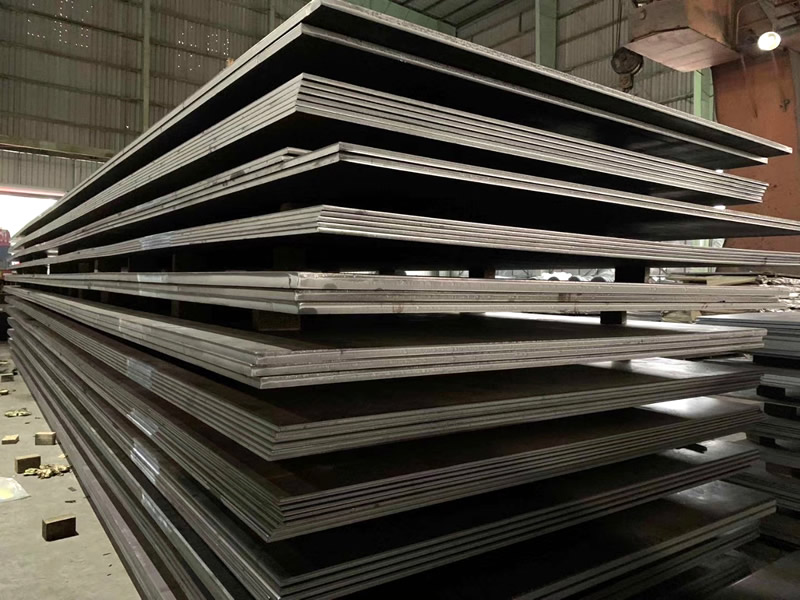

نحوه تولید ورق سیاه یا ورق گرم

نحوه تولید ورق سیاه یا ورق گرم از طریق نورد گرم در دمای بالا و شکل دادن می باشد. از یک تکه شمش ثابت شروع می شود که با دمای 926 درجه سانتیگراد گرم می شود و سپس فولاد از طریق آسیاب به شکل خاص در می آید و کل فرآیند در دمای بالا انجام می شود و در پایان خنک می شود.

فرآیند سرد شدن ممکن است باعث جمع شدن فولاد شود بنابراین کنترل کمتری روی اندازه و شکل نهایی وجود دارد.

فولاد نورد گرم معمولا زمانی مورد استفاده قرار می گیرد که شکل ها و تلرانس های دقیق ضروری نباشد.

مزایا ورق سیاه

- فرم دهی آسان

- ارزان تر از نورد سرد

- فولادی نورد گرم در دمای اتاق خنک می شود و عاری از تنش های داخلی است و می تواند ناشی از فرآیندهای خاموش کردن یا سخت شدن کار باشد.

- محبوب ترین شکل نورد گرم (UC, UB, SHS, RHS, PFC ) می باشد.

معایب ورق سیاه

- عیوب ابعادی ناشی از گرم شدن (بسط) و سرد شدن ( کوچک شدن، تاب برداشتن)

- بافت زبر روی سطح، قبل از رنگ آمیزی باید برداشته و صاف شود.

کاربرد ورق سیاه

- ساخت و سازها

- لوله ها و تیوپ ها

- قاب کامیون

- درب و قفسه

- خطوط راه آهن

- قطعات ماشین، راه آهن

ورق نورد سرد

در حالی که فولاد نورد گرم می شود و سپس سرد می شود، فولاد نورد سرد در دمای اتاق گرم سرد می شود و سپس دوباره نورد می شود.

فولاد بیشتر در آسیاب های احیای سرد پردازش می شود جایی که مواد خنک می شوند. (در دمای اتاق) و به دنبال آن مواد با ترمز فشاری یا رول سازی سرد شکل می گیرند تا شکل مورد نظر به دست آید.

اصطلاح نورد شده اغلب برای توصیف طیف وسیعی از فرآیندهای تکمیلی مانند: تراشکاری، آسیاب و پرداخت استفاده می شود. که هر یک از آنها نورد گرم موجود به یک محصول تصفیه شده را تغییر می دهد.

از نظر فنی نورد سرد فقط برای ورق هایی اعمال می شود که بین غلتک ها فشرده می شوند. اما اشکالی مانند میله ها و لوله ها کشیده می شوند و نورد نمی شوند. میله ها و لوله های نورد گرم پس از خنک شدن به آن نورد سرد می گوییم تبدیل می شوند.

مزایا نورد سرد

- شکل دقیق ( سازگار و مستقیم

- طیف وسیع تری از پرداخت های سطحی

- سطح صاف و براق تر

- میله ها درست و مربع هستند و لبه ها و گوشه های مشخصی دارند.

- لوله های یکنواخت و صافی و متحد المرکز بهتری دارند.

معایب نورد سرد

- گران تر است

- اشکال کمتری در دسترس نورد سرد

- درمان های اضافی می تواند استرس داخلی را در مواد ایجاد کند. اگر فولاد قبل از برش، سنگ زنی یا جوشکاری از تنش کاسته نشود این می تواند باعث تاب خوردن غیر قابل پیش بینی شود.

چگونه آنها را متمایز کنیم؟

فولاد نورد گرم با سطح فلس دار، لبه ها و گوشه های کمی گرد وسطح غیر روغنی است. فولاد نورد سرد دارای روکش روغنی یا چرب، سطح بسیار صاف و لبه های بسیار تیز است.

ورق های فولادی به یک صفحه نسبتا مسطح تبدیل شده است. ورق های فولادی از آلیاژ آهن – قلع تشکیل شده اند و به صورت تخت و کلاف موجود می باشد. بسته به ضخامت فولاد می توان از برش های قلع یا قیچی فولادی برای برش استفاده کرد. آنها با استفاده از یک ترمز فلزی خم می شوند تا اجزای مختلفی را تشکیل دهند. برخی از ورق های ضخیم یا نازک ممکن است برای کاربردهای خاص در دسترس باشندو اگرچه ضخامت این ورق ها می تواند بسیار متفاوت باشد اما به دلیل نازکی خارق العاده شان معمولا به آنها رول یا شیت می گویند. اگر یک ورق فولادی کاملا ضخیم شده باشد معمولا به آن صفحه می گویند.

علیرغم فقدان استانداردهای صنعتی یک ورق را می توان با ترمز فلزی خم کرد اما یک صفحه را نمی توان

گران ترین ورق های فولادی را جنس استیل استنلس ساخته می شود. که با کروم ترکیب شده است تا مقاومت در برابر خوردگی را افزایش داده و جلا زیبایی به فولاد بدهد.

لطفا برای مشاهده قیمت ورق سیاه به این لینک مراجعه فرمایید.

مقالات پیشین ما را از دست ندهید

-

تیرآهن چیست ؟

-

نبشی چیست ؟ انواع نبشی

-

تیرچه چیست ؟ انواع تیرچه و کاربرد تیرچه

-

پروفیل چیست ؟ کاربرد و انواع پروفیل

-

میلگرد چیست ؟ انواع و مشخصات میلگرد

-

تیرآهن لانه زنبوری یا تیر شبکه چیست ؟ معایب و مزایا + فیلم

-

آهن چیست و کاربرد آهن چیست؟

مفید بود?

امتیاز دهید